资讯中心

全自动淬火机床如何提高加热效率

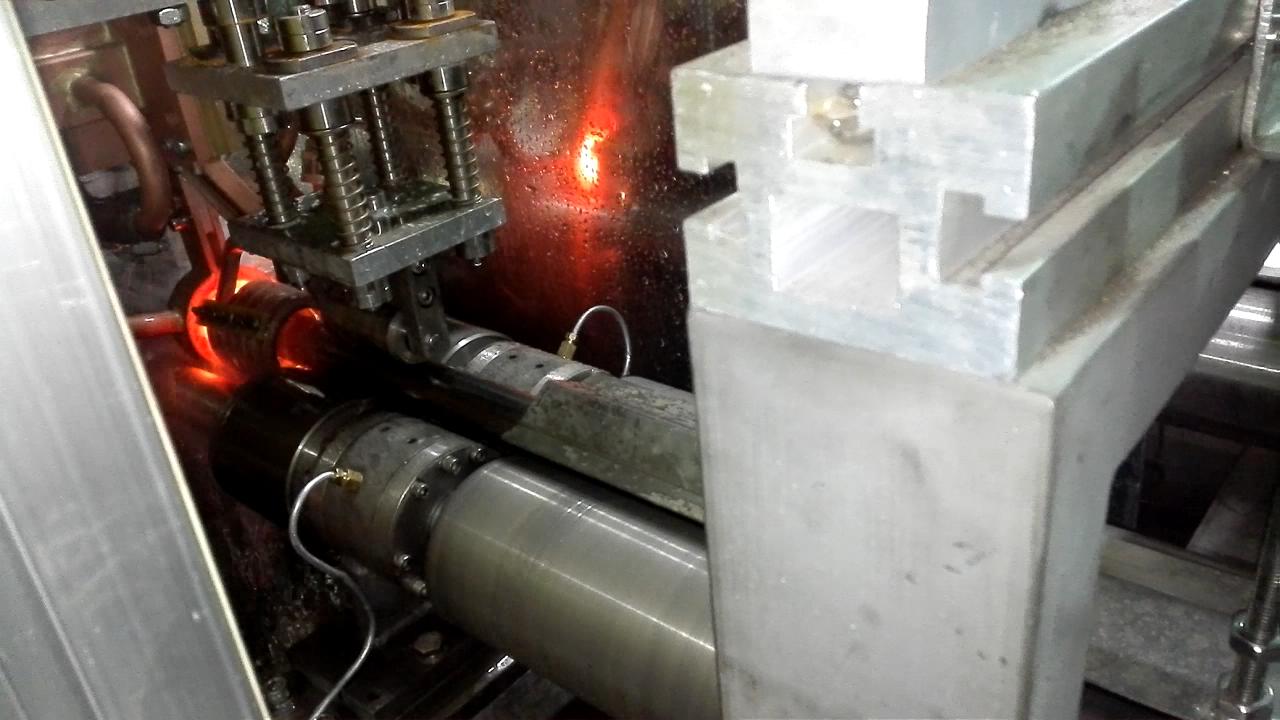

全自动淬火机床与传统的加热方式(如火焰式加热)相比,感应加热具有如下的一些性能特点:具有精确的加热深度和加热区域,并易于控制:易于实现高功率密集,加热速度快,效率高,能耗小;加热温度高,加热温度易于控制:加热温度由工件表面向内部传导或渗透:采用非接触式加热方式,在加热过程中不易掺入杂质:工件材料烧损小,氧化皮生成少。全自动淬火机床方式是通过感应线圈把电能传递给被加热的金属工件,然后电能再在金属工件内部转化为热能,全自动淬火机床感应线圈与金属工件并非直接接触,能量是通过电磁感应传递的,因而,我们把这种加热方式称为感应加热。

为了将金属工件加热到一定的温度,要求工件中的感应电流尽可能的大,增加全自动淬火机床感应线圈中的电流,可以增加金属工件中的交变磁通,进而增加工件中的感应电流。增加工件中的感应电流的另一个有效途径是提高感应线圈中电流的频率,由于工件中的频率越高,磁通的变化就越快,感应电势就越大,工件中的感应电流也就越大。对同样的加热效果,频率越高,感应线圈中的电流就可以小一些,这样可以减少线圈中的功率损耗,提高设备的电效率。在感应加热过程中金属工件内部各点的温度是在不断发生变化的,全自动淬火机床感应加热设备的功率越大,加热时间越短,金属工件表面温度就越高,工件中心部位的温度就越低。如果感应加热时间长,金属工件表面和中心的温度通过热传导而趋于均匀。

感应加热设备的选用是根据被加热工件的工艺要求和尺寸大小来决定的。根据被加热工件的材质、大小以及加热区域、加热深度、加热温度、加热时间等工艺要求,进行综合计算与分析,来确定感应加热设备的功率、频率和感应线圈等技术参数。柔性陶瓷片电阻加热,它的原理是利用远红外辐射方式加热。管子径向远离加热源中心的部位(焊缝根部)的温度与管子表面温度相差较大。如在对规格为420×70mm,长度为680mm的P22管子进行的内外壁温差的热处理过程中,以柔性陶瓷加热器进行加热,加热温度770℃,保温4h,加热宽度500mm。结果发现,平焊位置内外壁温差为50℃,仰焊位置温差内外壁30℃,这么大的内外壁温差很难保证钢热处理根部温度达到工艺要求。电磁感应加热不同于柔性陶瓷加热元件(热源中心在管壁外部,完全是辐射热)。感应加热其热源中心是在管壁内部,温度梯度小,热区域在工件表面下方,热量能在金属内部快速传递,有效地将热量向壁厚方向更深处传递,使内外壁的温度趋向均匀。由于焊缝的形状所限,局部加热焊缝,全自动淬火机床只能采用平面加热感应器,此时有效圈上产生的是横向磁场,即磁力线与加热表面相垂直。采用横向磁场时,钢板厚度与热状态下的电流透入深度之比小于3.5时,感应器的电效率仍然是高的。